围观速来!中国首条智能制造生产线!

围观速来!中国首条智能制造生产线!

2016-06-08 11:36:53 来源:互联网 抢沙发

抢沙发

2016-06-08 11:36:53 来源:互联网

摘要:达沃斯论坛在2016年初就提出“掌控第四次工业革命”作为年度主题。第四次工业革命为“物理信息融合”,当前,全球正处在物理世界与信息世界开始融合的初期阶段。

关键词:

智能制造

达沃斯论坛在2016年初就提出“掌控第四次工业革命”作为年度主题。第四次工业革命为“物理信息融合”,当前,全球正处在物理世界与信息世界开始融合的初期阶段。

对于第四次工业革命,整个工业界和信息产业界在2015年都有着充分的讨论。特别是随着电商和微信等超级别移动应用入口在近两年的崛起,一个能够满足用户与消费者个性化需求、连接用户端与生产制造端的新型智能制造链条正在形成中。

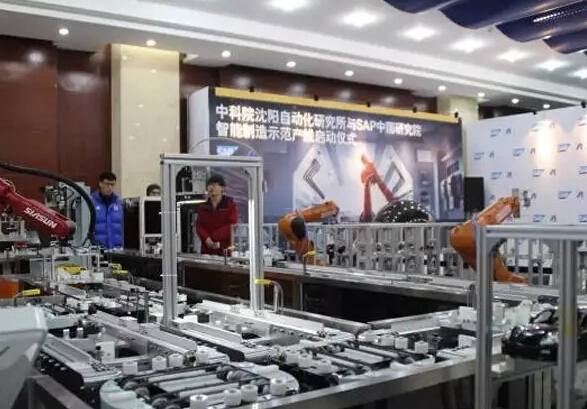

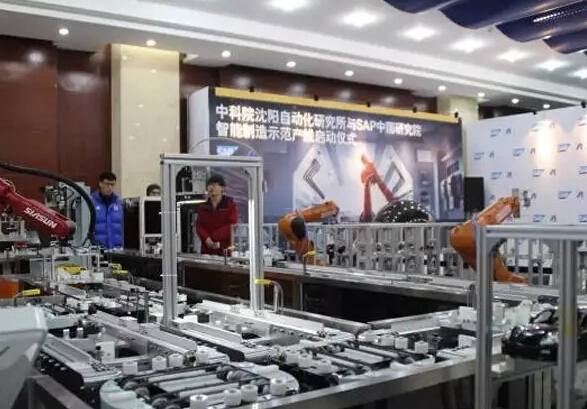

这样的智能制造链条到底长什么样?SAP与中科院沈阳自动化研究所(简称沈自所)花费了近一年的时间,联合开发了首条工业4.0示范生产线,并在2015年底的世界互联网大会上首次向外展示。

从电商与微信入口直连到后端的软件定义生产线,从本地工业互联网到跨洋云服务和大数据处理,中国正走在新工业实践的前沿。

未来智能制造场景

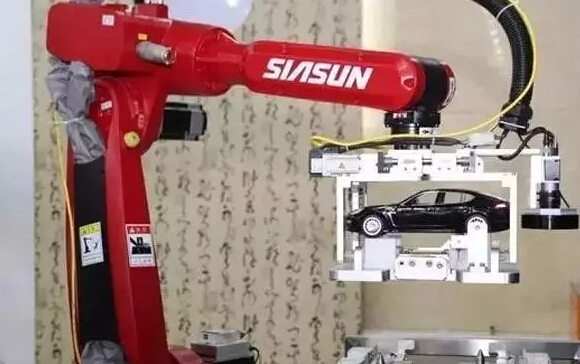

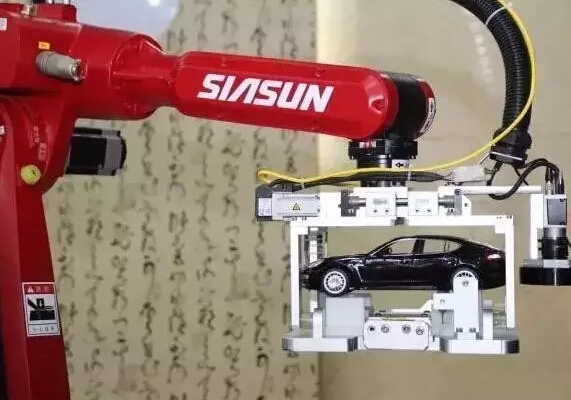

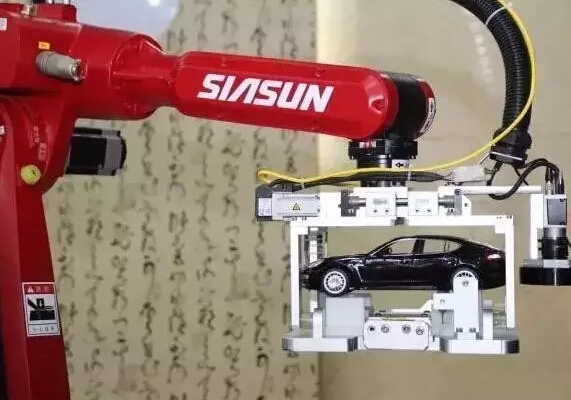

以个性化定制汽车模型为示例,由沈自所与SAP中国研究院合作的工业4.0示范生产线比较完整的展示了未来智能制造的场景。这条智能制造示范生产线已正式落户于位于沈阳的中科院沈自所内,是一个8米×8米的模拟生产车间,其中包括了诸多装置——五台机械臂、两台自动导引车、100台WIA-FA工业无线设备等。普通消费者可以通过基于SAP电子商务套件Hybris搭建的电商网站、手机用户端界面或直接在微信公众号下订单,可根据自己的喜爱选择不同的车型和车体颜色。

订单生成后,相关信息即传送到模拟车模制造企业的ERP系统中。ERP系统会根据当前订单的情况,相应完成准备生产物料、生产计划和编制生产成本等工作。当ERP系统完成生产计划后,会将相应的工单传送到工厂的MES生产制造执行系统,通过MES下达给工厂生产线上。

MES自动选择优先级最高的工单,而工厂生产线接收到生产工单信息后,将发送一个产品托盘并装备上RFID标签。所有与该产品相关的信息都记录在这个唯一RFID标签里,每一道工序的生产工作站都与RFID标签进行信息交互。整个示范生产线一共有7个工序、涉及6个生产工作站,另外还有2个移动备用生产工作站。生产线在达到产能饱含的时候,能自动调用移动备用生产工作站进入生产体系,而当产能空闲的时候又将把备用生产工作站移出生产体系,以达到节能减排的效果。

消费者可以在网站、移动端和微信端远程观看整个的生产过程,工厂的管理人员和工程师也可以在iPad上观察整个生产线的工作状态和订单运行情况,相关数据也实时提供给上下游供应链以保证生产物料供应。

三大关键性技术

这条工业4.0示范生产线都示范了哪些关键性技术?SAP中国研究院院长李瑞成表示,该示范生产线实现了工业4.0的基本理念,包括个性化订单、柔性化生产、三大集成、工业云与大数据等等,尤其是生产线所集成的云服务其实位于新加坡,真正体现了全球一体化的智能制造。沈自所工业控制网络与系统研究室主任曾鹏表示,整条示范生产线中最大的特色为软件定义生产,即所谓柔性化生产。

现在的离散制造业,出现越来越多的个性化的用户需求。这种个性化配置的需求,对于后端的生产制造环节,带来了极大的挑战。传统的刚性生产,生产线一旦安装好了之后就难以变动。此外,现在很多产品的生命周期越来越短,传统刚性生产线的升级与改造耗时耗力,生产线更新的速度远落后于产品更新的速度。

为了解决这个问题,SAP与沈自所一起,首先对于传统工厂的信息化系统进行了信息和数据的纵向集成。把从上往下的ERP资源管理系统、MES制造执行系统、PLC生产控制系统(包括工业机器人等)以及HANA大数据处理平台进行了分层处理,每一层之间实现了更好的数据与信息交互,提高了整个工厂各个层面的信息传递效率。

其次,从产品下订单、生产规划再到物料准备、生产线调整,把整个过程映射到虚拟的信息空间中,在虚拟信息空间里重构了用户端到生产端的制造全过程。生产线上的PLC可编程设备、传感器、控制器或工业机器人等被抽象成信息空间里的虚拟模型,虚拟模型与物理设备之间进行信息交互与联动。这样,原来需要人工配置的生产线调整就通过虚拟信息空间进行快速系统重构,然后自动化配置参数到物理设备中,大幅缩短了生产线的变化周期。在虚拟信息空间与现实物理世界进行信息交互的过程中,需要一个可进行高速低延时、高可用、高并发、抗干扰的工业互联网。

沈自所牵头研究制定的工业无线网络技术规范WIA-FA是目前世界上唯一面向工厂高速自动控制应用的IEC(国际电工组织)无线技术国际标准。沈自所基于WIF-FA实现了对示范生产线信息和数据的高速无线采集,保持10毫秒以内延时,优于国外公司同类产品。

第三,生产设备的数据被实时传送到位于新加坡的SAP HANA云服务中心,通过当地的大数据处理对设备进行故障诊断和实时预测。基于对生产线上的数据监测以及在云服务平台上建立各种算法,可预测设备的故障时间、故障位置以及故障类型,大幅减少生产线的停机时间,同时延长了设备的使用生命周期。

2016年1月底,SAP中国研究院与中科院沈自所在沈阳再次签订了合作协议,进一步扩大智能制造示范生产线的范围,把产品数字化协同设计、生产维护全流程等包括进来,全面实践工业4.0所提到企业内部纵向、产业链间横向以及产品生命全周期端到端的三大集成,并把相应成果以解决方案的形式提供给制造企业。

现在,智能制造已经不是未来,而是正在发生的未来。

第三十四届CIO班招生

国际CIO认证培训

首席数据官(CDO)认证培训

责编:fanwei

免责声明:本网站(http://www.ciotimes.com/)内容主要来自原创、合作媒体供稿和第三方投稿,凡在本网站出现的信息,均仅供参考。本网站将尽力确保所提供信息的准确性及可靠性,但不保证有关资料的准确性及可靠性,读者在使用前请进一步核实,并对任何自主决定的行为负责。本网站对有关资料所引致的错误、不确或遗漏,概不负任何法律责任。

本网站刊载的所有内容(包括但不仅限文字、图片、LOGO、音频、视频、软件、程序等)版权归原作者所有。任何单位或个人认为本网站中的内容可能涉嫌侵犯其知识产权或存在不实内容时,请及时通知本站,予以删除。