2013-06-06 14:11:07 来源:e-works

瑞典奥托立夫公司(AUTOLIV)是在瑞典设立的一家国际跨国公司,成立于1956年, 公司主要产品为汽车电子安全系统,座椅安全带系统以及电子控制单元,汽车方向盘系统等。目前,奥托立夫是全世界最大的“汽车乘员保护系统”生产商,在世界上28个国家有80多家生产性工厂,同时有20个被当地政府所认可的碰撞试验中心,及13个全球研发中心。目前有员工4万多人,年销售额为62亿美元。其股票同时在美国和瑞典上市,为美国财富五百强之一。

奥托立夫中国目前在中国长春、南京、太仓、上海、广州、北京等城市拥有11家独资或合资公司。奥托立夫中国目前生产的产品涵盖了安全气囊、座椅安全带系统、方向盘、安全系统的电子控制系统等汽车安全方面的产品,市场占有率持续保持领先地位。

一、物流情况分析

在实施物流系统前,我们对物流现状进行了调查分析:

供应商及SKU分析:供应商数量相对较多,且约一半供应商已使用现有协同平台。SKU为646,管理数量居中。

包装单元分析:典型值:410*300*200(L*W*H)尺寸相对较大,单箱体积为0.025立方,理论单托箱数为32箱,单品库存量低于32箱SKU数为566,占比约88%,托盘尺寸为1.2*0.8。

ABC分析:为提高空间利用率,需加强拼托作业 ,理论单托满箱数为32箱,单品库存量低于32箱SKU数为566,占比约88% 。

作业数据分析:物料流转速度相对较快 ,库存水平控制能力要求较高,月出货量相对较大。

我们的仓库属于快进快出的仓库,典型的VMI(Vendor Managed Inventory)供应商管理库存的操作模式。我们为供应商提供一个就近存放它零部件的场所,通过供应商对这个仓库它里面的这些零件的库存的管理,达到供应商跟客户之间一个供应链上的一个库存的一个最优化的一个组合,这当中其实会涉及到很多方方面面的信息,而这些信息,我们就需要有这样一个平台来对它进行管理,进行整合。

二、系统实现

图1 奥托立夫的整体物流运作模式

1、收货

我们搭建了一个与供应商互通的WebEDI信息交互平台。在整个仓储运作中都是采用条码的管理,供应商在发货的时候需要打印相应的符合我们要求的电子标签。所以当供应商把这个发货信息通过这个EDI传输过来的时候,里面不但有品种、数量,还包括了标签的信息,这样做有什么好处呢?当仓库收到供应商发过来的货物的时候,可以通过扫描的程序进行收货,由电子扫描对产品的品种、数量等信息进行电子校验,避免了由人眼去识别所造成错误的几率。

图2 电子标签

供应商通过EDI将电子标签信息发送过来之后,在我们的系统中将产生了一个代收的货物的信息。当这个货物实际到达之后,仓库的收货人员,会针对这票货物进行扫描、清点,在扫描的同时会与系统里面的待收货物的信息进行校验,如果有差异,系统就会报错,会提醒缺少的品种或数量;如果没有差异的话,那仓库收货人员根据所扫描的结果,在系统里面做收货处理。正是这样一个扫描的动作,帮助我们节省了非常大的收货操作时间。我们的一个仓库基本上有几十个供应商,每个供应商可能有多达几十种甚至几百种的这样的SKU,如果我收货只是靠我的那个人工去收货的话,收货的整个流程会相当复杂,而且容易产生错误。所以这样的扫描的收货一个是节约了时间,一个是提高了收货的准确性。

[page] 二、质检

我们是汽车行业,对货物质量要求非常高,所以供应商所有的货物在到达VMI仓库的时候,都有一个送检的流程。

图3 质检程序

我们对不同供应商的货物分为免检和待检两类,并在系统中对其进行标注。系统会根据我收进货物的情况,判断他的一个免检或是待检的属性,如果是免检的话,直接进入到下一个流程;如果是待检的话会要进入送检程序,由仓库人员对所收批量的货选取样品送到工厂进行检验,工厂检验完以后,如果说是检验合格,那工厂会通知到VMI仓库,同时会在系统里面做这个质量放行,这个货物就是正常状态,如果质量送检检查出来这个货物是不合格的,那么VMI仓库也会收到相应的通知,同时在系统里面做一个不合格的状态的处理,那么货物在系统里面就处于被hold住的状态,那么这样的下面的所有的流程都不会进行了,这个货物就被判为不合格。然后对于合格的货物,仓库会采用条码扫描后系统制定货位进行货物入库,就是说到每一托,每一箱,在系统里面都会入一个具体的库位。

三、货物拣选

我们的工厂每3小时下一个拉动的指令,VMI仓库根据工厂的订单进行捡货。每天VMI仓库会每3小时向我们工厂送货送8次。在VMI仓库拣货的时候,也会运用到这个扫描程序。

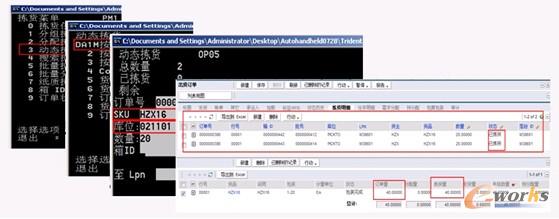

图4 拣料程序

我们将订单通过内部系统发给VMI时,VMI会把这个定单导入WMS里面去,由WMS根据“先进先出”的原则生成拣料单,在拣料单里会告诉操作人员,订单中的每一个SKU应该根据“先进先出”原则在哪个库位库区进行挑选出来。当然他在挑选的时候会有一个系统优化的原则,因为VMI的仓库也是一个比较大作业区域,他会根据这个线路优化采取集中作业,因为大家知道可能在入仓库的时候,它的货物并不是按照秩序摆放的,因为这个取决于这个仓库的位子的大小,所以说可能放进去的时候,并不是说每一个供应商的货物都集中在一起的,但是当你拣货物的时候,如果按照这个供应商去排序的话,有可能这个操作员去检货的时候会产生重复线路或者其他的不方便的东西,会大大影响他的检货效率,所以系统上面,它可以根据你的仓库的具体的地理位置分布,采取一个优化拣料线路的排序方法,产生拣料单,让检货人员在最大限度内避免重复拣货的路线。

四、发货

当货物从库位上拣出来之后,要进行一个重新打托,因为供应商送来的时候是整托的形式,但是我发货的时候不是整托的单位,而是箱的单位,可能发货的时候,会用到同一个供应商不同货物,或者不同的供应商的货物,拣货人员会把不同的SKU打在一个托上面,这个打托的工作也是通过扫描来完成的,每个托都有托标签,将每箱的信息绑定其中。当货物送到工厂时,工厂通过扫描来进行按托收货,不需要每一箱都扫描到。当仓库作了发货流程操作之后,系统会将整个批次的发货信息传递到工厂的ERP系统,在货物到达前,这个货物就是待收货的信息,货物到工厂之后,工厂的操作人员将这票货的收货单打印出来,扫描单号,然后进行校验品种、数量等等。

五、库存管理

通过WMS对VMI仓库的收、发数量进行实时更新。我们针对不同供应商的每个零部件库存都设立了上下限的参数。当库存发生变化时,能够实时显示库存是否处于合理的水平,是短缺还是积压。通过这些状态,供应商就能了解,当前的库存,每一个品种,我到底是需要补货,还是维持现状。

另外,工厂每周会提供VMI仓库未来几周的用料预测,根据这些用料预测系统能预测未来几周的一个VMI仓库的库存变化情况。告诉供应商他的每个料在未来的哪一天会缺料,那这样的话,供应商可以提早做出他的发货计划,对VMI进行实时的补料。

免责声明:本网站(http://www.ciotimes.com/)内容主要来自原创、合作媒体供稿和第三方投稿,凡在本网站出现的信息,均仅供参考。本网站将尽力确保所提供信息的准确性及可靠性,但不保证有关资料的准确性及可靠性,读者在使用前请进一步核实,并对任何自主决定的行为负责。本网站对有关资料所引致的错误、不确或遗漏,概不负任何法律责任。

本网站刊载的所有内容(包括但不仅限文字、图片、LOGO、音频、视频、软件、程序等)版权归原作者所有。任何单位或个人认为本网站中的内容可能涉嫌侵犯其知识产权或存在不实内容时,请及时通知本站,予以删除。