2010-01-11 09:40:44 来源:万方数据

0 引言

当前,CAD系统已由单纯2维绘图向3维智能设计、物性分析、动态仿真方向发展,参数化设计向变量化和超变量化(Variation Graphics eXtended,VGX)方向发展。计算机辅助设计(ComputerAided Design,CAD)技术在基础理论及软件产业方面日趋成熟,市场上出现了CATIA, UG II , Pro/E,I-DEAS, Solidworks, SolidEdge, CAXA等许多优秀的CAD系统。在我国“十五”863计划中,3维CAD是先进制造与自动化技术领域的重点,并设立了“面向行业典型产品的3维数字化设计系统及核心构件开发”等多个项目,以促进国内3维CAD的开发和应用。

基于3维CAD的发展,产品数据管理系统也逐步从初期的文档管理发展到支持协同设计和并行工程的产品设计过程管理系统。因此,对3维CAD系统的支持成为国内产品数据管理(Product DataManagement, PDM)应用发展的一个重点。

面向3维CAD的PDM与面向平面图纸的PDM相比,其不同点在于:①设计方法的不同,造成对设计过程管理的不同。3维CAD设计符合从概念设计逐步演化到精确模型的思考方式,而2维图形表达的是设计结果。②设计结果的复杂程度不同。3维模型中包含有丰富的几何信息、特征信息和工艺信息等,而2维图形只能表达几何信息。③设计结果的可利用程度不同。3维CAD设计结果可进一步利用,进行计算机辅助工程(Computer Ai-ded Engineering,CAE)分析和计算机辅助制造(Computer Aided Manufacturing,CAM)处理,而2维图形此方面的功能较弱。这些差异使面向3维CAD的PDM系统更为复杂,针对3维CAD的特点,面向3维CAD的PDM系统主要研究实体约束和关系管理、3维CAD格式转换平台、3维模型的信息提取与交互、3维模型和2维图纸关联管理。这些技术对3维CAD数据可提供交换和处理的基本功能,其中实体约束和关系管理提供对设计过程和知识管理的支持,在此基础上,进一步研究制造企业中的产品、过程、资源集成方法,为产品全生命周期管理提供使能器。

1 面向3维CAD的PDM系统体系结构

随着国内对3维CAD技术研究的深入和应用的普及,PDM系统应实现与3维设计过程和3维设计结果的紧密集成。“十五”末,863计划先进制造与自动化领域对基于3维CAD的PDM系统开发及应用进行立项支持,提出研究与开发自主知识产权的PDM系统,支持异构设计制造资源的管理和利用,带动国产3维CAD软件研究开发与应用等目标。笔者结合应用需求,在项目开发过程中,建立了面向3维CAD的PDM系统总体框架,研究了其中的关键技术。

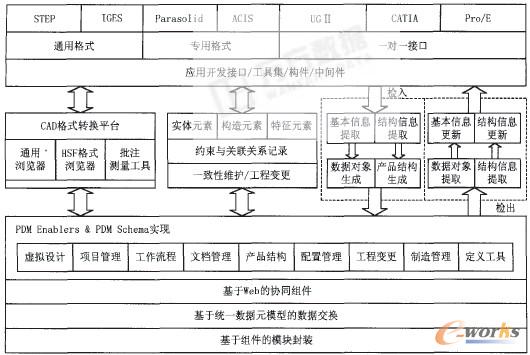

面向3维CAD的PDM系统提供对多种主流3维CAD系统的应用集成平台,实现对3维几何模型与模型装配关系的管理,构造支持其他应用系统集成的支撑环境。系统总体结构如图1所示。

图1 面向3维CAD的PDM系统体系结构

PDM核心功能实现参照对象管理组织(ObjectManagement Group,OMG)的PDM使能器和产品模型数据转换标准(Standard for the Exchange ofProduct model Data,STEP)的PDM Schema要求,完成项目管理、工作流管理、文档管理、产品结构管理、配置管理、工程变更管理和制造数据管理等功能,并提供支持虚拟设计的服务部件。另外,PDM功能的实现需要公用服务技术的支持,因此引入基于组件的模块封装、基于统一数据元模型的数据交换、基于Web的协同组件等技术。基于组件的模块封装,为异构环境下的各种应用系统集成提供支持手段,采用公共对象请求代理体系结构(CommonObject Request Broker Architecture,CORBA)、组件对象模型(Component Object Model,COM),Web Services等方式对各类应用服务进行封装和描述。基于统一数据元模型的数据交换采用统一语义的建模方法,描述企业信息系统的数据结构,在元模型层次上实现应用系统间的数据集成和交换。基于Web的协同组件可为虚拟企业之间的协同设计提供通讯、协调的工具。

PDM与3维CAD的集成点主要有CAD格式转换平台、3维模型的信息提取与交互、实体约束和关系管理等。CAD格式转换平台用来完成3维模型浏览、批注、测量等功能,通过开发通用浏览控件和面向网络应用环境下HSF格式的浏览控件,为工作组级和企业级的协同设计提供技术支持。3维模型的信息提取与交互,重点对CAD模型中的属性信息和结构信息进行提取,构造PDM系统中的零部件实体和产品结构树,并在检入、检出过程中实现CAD和PDM系统中产品属性和结构信息的统一。实体约束和关系管理是面向3维CAD的PDM系统的核心功能,PDM系统通过记录CAD中的实体元素、构造元素和特征元素,维护实体之间的约束和装配关系,在发生零部件修改时,自动发起工程变更活动,维护产品结构的一致性。

在开发过程中,针对CAD数据格式复杂、标准化程度低的特点,CAD接口分为通用格式接口、专用格式接口和一对一CAD应用接口,其中通用格式接口处理STEP和IGES等标准格式的CAD数据;专用格式接口主要处理Parasolid和ACIS等几何核心对应的X_T, SAT等CAD格式;一对一接口解决与具体CAD数据格式相集成的问题,如通过专用接口与PTC公司的Pro/E集成,以及与Dassault公司的CATIA进行集成。

针对国内正处于从2维CAD设计到3维CAD设计过渡的应用状况,面向3维CAD的PDM系统中开发了3维模型和2维图纸的关联管理模块,以保障设计过程与设计结果数据的一致性,保护企业现有资源,为CAD应用从2维到3维过渡提供服务。

2 实体约束和关联管理

基于3维CAD的PDM系统的核心是对零部件之间的约束和装配关系进行管理,在PDM系统中,记录CAD模型各实体之间的关联关系和约束条件。当一个零件发生变化时,借助于工作流技术,PDM能根据关系和条件对其他零部件、图纸、分析结果、规格说明书、参数、制造过程和资源等进行工程变更通知和检查。另外,关联关系可用于知识管理和智能化设计,其思想是建立设计指标和零部件之间的约束关系,使零部件成为功能单元。在零部件级建立功能参数到几何模型的对应函数,这样,设计目标的变化可直接反映到几何模型中,为并行工程提供支持。

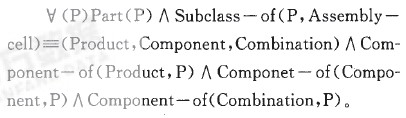

为记录实体之间的约束和关联关系,做如下语义定义图:

定义1 装配件由部件、组合件、零件等装配单元组成,零件是最基本的装配单元,按照一定的约束关系和层次关系进行装配。

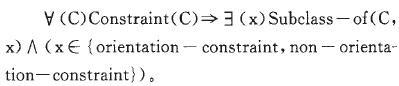

定义2 装配之间的约束关系可表示为三元组R=(a,b,A),表示装配单元a和b之间存在约束R,其属性为A。根据容差和综合的要求,约束关系R分为定位关系和非定位关系,表示如下:

定义3 零部件具有特征,特征是零件模型的核心,特征之间的联系反映特征之间的语义关系,特征包括点、边、面等几何特征和工艺制造信息等非几何特征。

定义4 实体模型和特征模型之间通过构造元素(点、边、面)建立映射关系R,特征中包含构造元素,构造元素再与实体模型中的点、边、面建立联系。

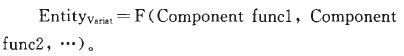

定义5 一个或多个零部件组成具有一定功能的功能单元,零部件实体中的变量或参数与功能指标间存在函数约束关系。

定义6 零部件功能单元与系统总体指标之间存在函数约束关系。

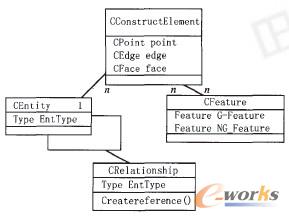

对于实体和特征及其约束、关联关系,通过在PDM系统中定义管理类进行管理(如图2)。定义的类包括实体类CEntity、特征类CFeatue、构造元素类CConstructElement和关系类CRelationship等,分别记录实体中的面向装配的信息、特征中装配信息、实体和特征间的构造元素信息以及两个实体间的约束关系。在进行装配模型的检入操作时,把相关的装配和约束信息存人CEntity,CFeatue,CConstructElement类对应的实例中,并调用CRelationship中的Createreference()方法,建立实体间的关联关系,如装配类型、数目、名称以及到装配实体的参考关系等,这些信息作为持久对象存入PDM系统的数据库中。在进行检出操作时,与CAD数据一起从PDM数据库中读取约束和关系信息,根据CAD模型数据的变化,PDM系统发起约束检查、工程变更等活动。

图2 约束与关联管理实现类图

在CAD环境中,模型重建引起的约束和关联变化比较复杂。维护设计者设计意图的关键,在于维护模型修改前后拓扑结构的对应关系即拓扑一致性,为此要考虑拓扑编码的问题,系统通过为每个从ENTITY派生的实体引入索引标志的方法解决,该索引标志记录全局惟一的标志符。如在ACIS平台下,可利用ACIS ENTITY中的ATTRIB和ANNOTATION类对模型操作的具体变化进行记录:操作前实体的面、边、点,操作后产生的面、边、点等,操作后系统自动重新整理,保证了拓扑结构的对应关系。

为支持特征造型,还需要维护特征之间的依赖关系,以便修改特征参数后重建所有依赖特征,这些关系一般形成树形结构,又称特征树。特征树方便了对特征的管理,但这种关系往往也限制了设计人员的设计思路,并且还可能出现:父特征的删除导致所有子特征的删除,某特征的参数依赖于其后续特征的参数,将导致系统重建时的崩溃。对于上述问题,系统采用双重坐标方法进行处理,对每个特征既记录其相对父特征的坐标,也记录其在全局坐标系下的坐标。这样,当父特征不存在时,子特征可在全局坐标系下保持独立存在。另外,采用VGX技术,将约束关系从几何关系中独立出来,建立全局约束链,通过相对独立的约束求解器,结合代数方法和数值求解方法对约束整体联立求解,可增加系统的动态导航、动态约束添加和动态修改机制,使模型的修改超越设计历史树的限制。

免责声明:本网站(http://www.ciotimes.com/)内容主要来自原创、合作媒体供稿和第三方投稿,凡在本网站出现的信息,均仅供参考。本网站将尽力确保所提供信息的准确性及可靠性,但不保证有关资料的准确性及可靠性,读者在使用前请进一步核实,并对任何自主决定的行为负责。本网站对有关资料所引致的错误、不确或遗漏,概不负任何法律责任。

本网站刊载的所有内容(包括但不仅限文字、图片、LOGO、音频、视频、软件、程序等)版权归原作者所有。任何单位或个人认为本网站中的内容可能涉嫌侵犯其知识产权或存在不实内容时,请及时通知本站,予以删除。